ルックスオティカの鯖江拠点は……メガネを‶0から100まで生み出せる″新・聖地だった!

メガネにも“背景”や“ロマン”を求めるモノ好きに朗報! 昨年、聖地・福井県鯖江市に、世界最大のメガネ企業“ルックスオティカ”(かのレイバンもここのブランド!)の新たな製造拠点が開設されたんですが……これがとんでもなく凄いんです。なにがって、その世界で唯一の生産背景が!

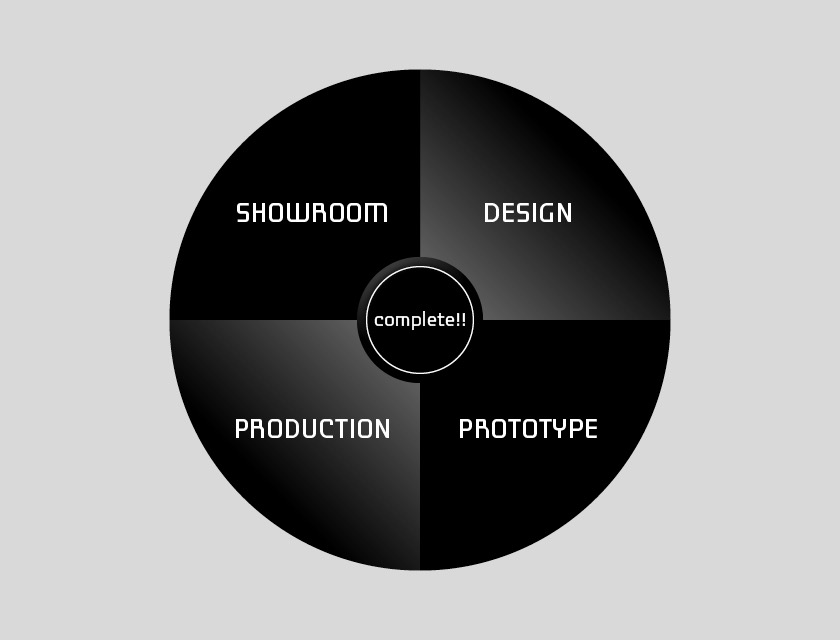

通常、アイウェアはデザイナーがひねり出したデザインを、製造会社に持ち込み、工場で製品化し、それを展示会などでバイヤーが買い付けて、晴れてショップに並ぶもの。つまり各セクションがバラバラに点在してるんですが、なんとルックスオティカは、鯖江に約1万1000m2(約3300坪!)もの敷地面積を誇る巨大施設を設けることで、これを一箇所に集約! デザイナーがアイデアを練るアトリエの間近には、そのイメージを具現化する超熟練のサンプル製作職人が常駐し、練られた作業工程を基に最新機器と熟練職人が高精度で製品化するファクトリーが。そして併設されたショールームでは展示会が開催される……。このデザイン→サンプル作り→製品化→展示というサイクル=メガネ作りにおける“0から100まで”を一箇所で完結できるのは、世界でもココだけ! まさしくメガネ作りの新・聖地だったのです。

広大な敷地内には母国イタリアの美意識も反映された、日本の禅の心を感じ取れる庭園なんかも造設されていて、その雰囲気はモダンかつ和洋折衷。メガネは視力矯正具であると同時に、オシャレ心を喚起させる重要なファッションピース。それゆえ“道具としての完成度”と“トレンドに寄り添う速度感”の両軸が求められます。この新たな聖地は、そうした意味でまさしくアイウェア作りにおいては世界で唯一!?かつ世界で最も恵まれた環境であることは疑う余地なし。今回はその真価に迫るべく、潜入取材を特別に敢行。メガネ好きならずとも知っておく価値は大アリですよ!

【新・聖地のワケ①】

”0から1”を生み出す

秘密のデザインルーム♡

メガネ作りにおける“0”、つまり出発点はやはりデザイナーがそのアイデアを発案する瞬間でしょう。デザインチームには現在6名のデザイナーが在籍しているんですが、残念ながらその作業場を覗くことはNG。秘密のベールに包まれていたんですが、興味深かったのはその特異な空間です。古式ゆかしい襖や障子だなぁ……なんて思いきや、実は水墨画タッチでアイウェアが描かれていたり、そのアトリエを囲む形で膨大なアーカイブが展示されていたり……。

ルックスオティカは2018年にチタン製フレーム作りのトップランナーとして名を馳せる“福井めがね工業”の株式を過半数取得し、傘下に収めたのですが、このアーカイブには、そんな同社が50年以上にわたって作り上げてきた貴重なヴィンテージフレームがズラリ。現在ルックスオティカが展開するブランドのフレームと合わせて、合計数千本ものフレームを、いつでも気になった瞬間に手にとって眺められるなんて、デザイナーにとっては超恵まれた環境なはず! ルックスオティカのアイウェアのデザインは、日本とイタリア、双方のメガネ史を深く理解したデザイナーが、新たな一歩を刻むべく思案されているんです。

【新・聖地のワケ②】

神の手で……出来立てホヤホヤのデザインを即座に形にできちゃうってマジ!?

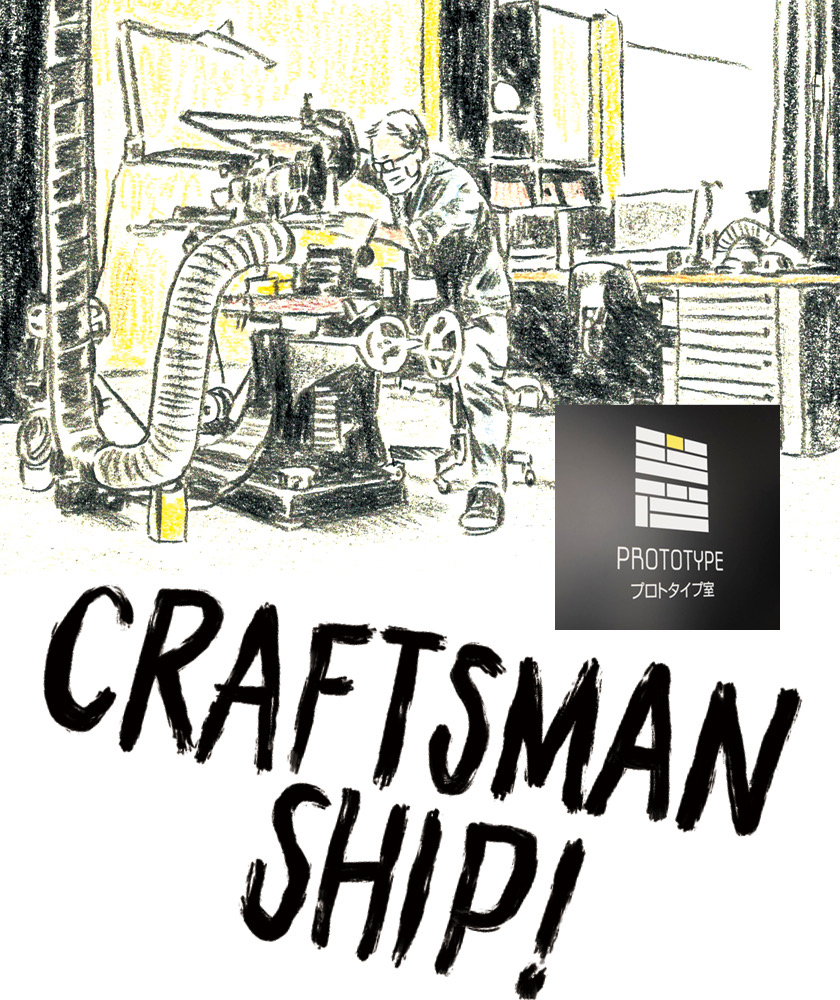

デザイナーが考案したメガネを実際に製作するためには、まず量産化するために最良の手順(効率&精度)を模索しなければなりません。どの素材をどの機械をどう使って、どう組み立てていくのか……というか、そもそもデザインされたメガネは実際に形にすることが可能なのか。それをジャッジし、デザイナーへフィードバッグするためのサンプルを製作するのが通称“プロト職人”です。その人数は片手にもみたないほど。ウン十年以上のキャリアを有し、メガネ作りにおけるすべてを熟知したこのゴッドハンドたちが、金属やプラスチックの塊段階から、手作業でフレームを削り出し、各パーツを揃え、組み立て、加工し、磨き上げる……。まさしく「デザイン」を「製品」へと昇華する架け橋となる、神レベルの職人がいるからこそ、通常年単位で行われるサイクルを数ヶ月まで縮めることに成功。よって、少しでも早くユーザーの目の届く場所へ届けられるようになったのです。

【新・聖地のワケ③】

”鯖江の職人技”が光る

唯一無二の生産背景

プロト職人たちがデザインを精度高く数値化したら(もちろんサンプル製作を経ずに作られるモデルもあり)、いよいよ工場でのメガネ作りがスタート。まず驚かされたのがその設備の美しさです! メガネ作りというと、職人さんが薄暗〜い場所で黙々と作業してる……な〜んてイメージを持ってる人も少なくないと思いますが、ルックスオティカの新設備はその真逆。もうとにかく明るくて清潔! ルックスオティカは、技術の継承も重要視しています。そのため、これからの鯖江のアイウェア作りを担っていく若者たちにも“ココで働いてみたい!”と思ってもらえるような雰囲気作りを重視して、美し〜い職場環境を保っているんだとか。その企業理念は安全性への配慮にもバッチリ現れています。工場はチタンをはじめとする「金属フレーム」のセクションと、アセテートをはじめとする「プラスチックフレーム」のセクションに大別されるんですが、どちらにも特注のマシンを用意。精度高く、効率よく作業できるようにカスタマイズされているのはいうまでもなく、そのどれにも安全装置をバッチリ完備。熟練職人たちの、そして未来を担う若い職人たちの身を守ることを至上命題に、徹底した安全マニュアルが整備されているんです。そして、細部まで行き渡った生産体制により、1日最大約1600本!という驚きのフレーム生産量を目標としながら、事故もなく、職人さんたちが健やかに働けているんです。

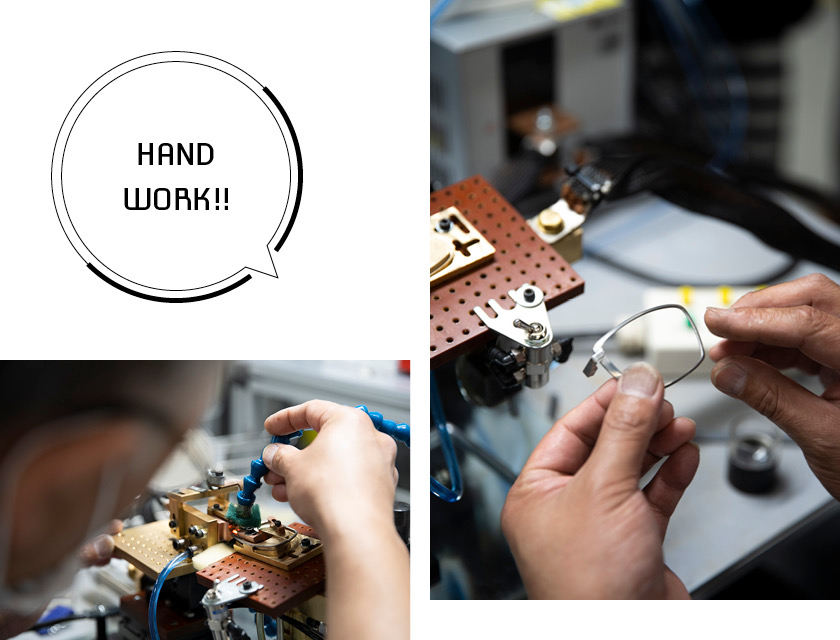

またそうした清潔&安全に対するコダワリと同様に心に響いたのが、手仕事の多さ。残念ながらすべての職人の作業風景を撮影することはNGでしたが、最新鋭の機器を揃えているといっても、当然操るのは人。美しくカーブしたフレームを削るためにマシンに材料をセットするのも、細かな金属パーツをロウ付けするのも、組み立てるのもすべて人・人・人。すべての工程を高精度で実施できる職人たちが、ひとつひとつのフレームを丹精込めて製作していました。

プラスチックフレームセクションにおいても、板状のアセテートを削り出す段階から、やはり職人たちの手作業が多数。ここでもすべての段階で職人の目と手が行き届いていました。ちなみにフロントのリムを形成するアセテート板の上に、あらかじめノーズパッド用の板を貼り付けてから内径をくり抜くという手順は、ルックスオティカの本国イタリアの手法。本工場ではこうしたイタリアの伝統的な技法と、鯖江市の伝統技法をいいとこ取りして、世界最高クラスの品質を誇るアイウェアに!

こちらはアセテートフレームを磨き上げる、通称“粗磨き”と呼ばれる工程。これには多様な研磨剤が用いられるんですが、取材時はやはりイタリアのアイウェア製作ではポピュラーな“ウッドチップ”が使用されていました。大きくて粗いものから、やや小ぶりで丸みを帯びてきたもの、砂状態まで小粒になったものまで、さまざまなウッドチップを使用。ここでも同工程に熟達した職人が目を光らせ、その仕上がりをチェックしていました。

金属フレームもプラスチックフレームも、完成したら最後に通るのが検品セクション。ここにはキズ、汚れ、歪みなど、細か〜〜〜〜〜〜〜な部分までチェックするスペシャリストが多数。各セクションで厳格なチェックを突破しても、この最終工程で“やり直し”の烙印が押されるフレームも稀にあるんだそう。ユーザーが店頭で見るフレームはどれも精緻で清潔。それもこれもこの厳格な目を突破したからこそだったんですね。ちなみに同工場では作業内容や習熟度によって、制服が4色に色分けされているんだそう。通常は「紺」、熟練度が増してサブリーダー的ポジションに付く人は「グレー」、機械をセッティングできる現場リーダーは「黒」、そして作業内容を熟知し、クオリティチェックを担当できるマイスターは「赤」。写真では赤い制服の職人が多数写ってますが、この方達はとてもスペシャルな存在なんです。

SELECTED ITEM

このルックスオティカが誇る世界で唯一の生産現場では、一体どんなアイウェアが作られているのか。ここではそのごくごく一部をご紹介。

ラウンドシェイプ×ダブルブリッジのオーセンティックなデザインが特徴的な「JACK Ⅱ TITANIUM」。 ポリッシュゴールドカラーのチタン製フレームは、よ〜く見るとフロントリムの側面にもテンプルにもブリッジにも、細かな凹凸が。これだけ精緻なアイウェアが国内で作られているなんて、なんだか誇らしくありません!? 5万8520円。

クラシカルなウェリントンシェイプが魅力的な「KISHO」。パッと見はごくベーシックですが、フレームの外側はすっきりと直線的にカットされているのに対して、掛け心地を左右する内側はこの上なく丸みを帯びた形状に。見た目と掛け心地をどちらも犠牲にしない技術力は敬礼もんです。3万9930円。

【新・聖地のワケ④】

心地よい空間で

プロダクトとじっくり向き合える

デザインから製品化まで果たしても、それはまだ“100”=“ゴール”とは呼べません。ユーザーが目にするショップに届くまでをゴールと仮定すると、各ショップのバイヤーたちが品定めをする場所を用意することもまた、アイウェアメーカーとしては重要な要件。その点ルックスオティカの新設備では、なんと工場と同じ施設内にこのショールームまで完備! 商品の製造拠点と同施設内でいち早くバイヤーに紹介することが、可能な限り早くユーザーにお披露目することに繋がっているってワケ。う〜ん、凄い。

最後はこの新・聖地における3人のキーマンを取材。新たな製造拠点にしかない利点をお伺いしたところ、やはりカギとなるのは“品質”。「デザイナーが実際に眼鏡作りの生産現場を見られるのは、かなりの強み。実際に形にする職人たちからフィードバックをもらうことで、デザイナーたちのスキルも日々高まっているように思います」(小川さん)。

また他社には実現できないレベルの速度も特色だそうで、「アイウェアにも“トレンド”が存在するため、デザインから製品化への速度感は極めて重要。一般的に約半年ほど時間を要するなか、当設備では2〜3か月で試作が可能に。旬を逃さないのは言うまでもなく、半歩先行くトレンドを提案できるのも利点ですね」(田畑さん)。

良質なアイウェアをスピード感をもって製品化する。そのうえでこれほど恵まれた製造拠点は他にありません。「今後はここが新たなモデルケースとなって、日本とイタリア双方の、ひいては世界のアイウェア界をリードしていきたいと思っています」(シッタさん)。

唯一無二の生産背景で作られる、ルックスオティカのアイウェアたち。同社はレイバン、オークリー、オリバーピープルズをはじめとする世界的ブランドを筆頭に、ブルガリ、シャネル、プラダといった名だたるラグジュアリーブランドのアイウェア作りも担っています。背景に恋するモノ好きのお眼鏡にかなうこと必至ですよ!

問い合わせ先/ルックスオティカジャパン カスタマーサービス 0120-990-307

写真/松島星太 文/黒澤正人 イラスト/TOMOYA 編集/増井友則(e-Begin)